Современный рынок предлагает потребителям большое количество вариантов колонок и акустических систем. Но не всегда самый удобный вариант обзавестись аудио устройством – купить его. Случаются ситуации, когда предпочтительнее собрать корпус для колонок самостоятельно, тем более, что это не сложно.

Современный рынок предлагает потребителям большое количество вариантов колонок и акустических систем. Но не всегда самый удобный вариант обзавестись аудио устройством – купить его. Случаются ситуации, когда предпочтительнее собрать корпус для колонок самостоятельно, тем более, что это не сложно.

Из чего можно сделать корпус для колонок своими руками?

В качестве материала для создания корпуса колонок может подойти довольно обширный ряд материалов. Самым популярным из них является ДВП. Реже используется обычное дерево, ДСП, фанера, МДФ, плотный картон. Для этого подойдёт также пластмасса и металл, если у Вас есть возможность их обрабатывать. Описание каждого из материалов:

- МДФ – деревянный материал, который чаще всего используется среди заводских конструкций колонок. Он отличается тем, что меньше всех резонирует, прочен и прост в обработке. Правда, качество МДФ бывает разным.

- Пластик – если отбросить проблему обработки и плавления, то это достойный кандидат на корпус для колонок. Лёгкий, в меру гибкий (зависит от качества) и достаточно прочный для обеспечения длительного срока службы материал.

- ДСП – в целом неплохой материал, если забыть о некоторых недостатках, а именно: недолговечности и хрупкости. Здесь имеется в виду не общая слабость конструкции, а непереносимость влаги и некоторых видов краски. Подойдёт не всем. Прост в обработке и достаточно дешёвый вариант. Против раздражителей защититься поможет лак.

- ЛДСП – ламинированная ДСП. Улучшенный вариант, который не нужно покрывать лаком. Выглядит данный материал в оригинале не очень, но его можно покрасить, а цена намного ниже обычного ДСП.

- Фанера – делится на несколько подкатегорий в соответствии с деревом, из которого была сделана. Если создатель корпуса колонки готов мириться со сложностями обработки и немалой ценой, то фанера ему отлично подойдёт. Дело заключается в том, что, высыхая с течением времени, любое издение из дерева изгибается «винтом», и у фанеры данное искажение проявляется достаточно сильно. Если уж делать из фанер, то не нужно потом чем-то покрывать изделие: её достоинства будут сведены на нет.

- Древесный массив – требует больших затрат, а в итоге награждает пользователя минимальным выхлопом на выходе. Этот вариант подходит только ради осознания того, что в корпус колонки вложены большие деньги. Единственное преимущество – натуральный внешний вид.

- Плотный картон – дешёвый и недолговечный вариант. С другой стороны, с таким корпусом справится даже ребёнок.

- Металл – тяжёлый и дорогой выбор материала. Кроме того, его нужно уметь правильно обрабатывать. Если сделать это получится, то в итоге у пользователя будет колонка с металлическим корпусом, что придаёт стиля.

Инструкция: как сделать корпус?

После выбора материала нужно определиться с размерами корпуса. При наличии под рукой «внутренностей» для колонки (провода, динамик, и прочее) не помешает подобрать такой размер, чтобы всё помещалось, но при этом не располагалось слишком свободно. Избыток пустого места внутри корпуса колонки может стать причиной поломок.

Классически электроника колонок заключается в прямоугольный параллелепипед оптимального размера, но не обязательно делать такую форму окончательной: после черновой сбивки у создателя останется возможность добавить декоративных деталей, которые изменят форму и внешний вид колонки.

Классически электроника колонок заключается в прямоугольный параллелепипед оптимального размера, но не обязательно делать такую форму окончательной: после черновой сбивки у создателя останется возможность добавить декоративных деталей, которые изменят форму и внешний вид колонки.

После замеров следует непосредственный распил первичного материала с целью получить необходимые детали. Грубо говоря, потребуется шесть пластин, три пары разного размера, или все одинаковые – это уже решать создателю. Не стоит забывать о том, что нахлёст между соседними листами должен быть равен толщине материала.

После изготовления всех необходимых деталей останется только соединить их. Вид соединения полностью зависит от предпочтений владельца – это может быть клей, гвозди, саморезы, строительные скобы, и всё, что угодно. Нужно лишь оставить одну плоскость для помещения внутрь электроники.

СПРАВКА! Колонкам для предотвращения сообщения между непосредственно звуковым устройством и полкой, столом или полом, на котором она стоит, потребуются подставки.

Подставки легко сделать из мелких гирек, предназначенных для строительных весов. Эти небольшие, а главное, недорогие предметы, отлично впишутся в интерьер и справятся со своей задачей.

Как поместить содержимое вовнутрь?

Как поместить содержимое вовнутрь?

Сперва нужно выбрать сторону, которая будет «лицевой», и в ней рассверлить отверстие для динамика, после чего вставить его в это отверстие и прикрутить (приклеить, прибить, по желанию). Оставшиеся внутренности желательно поместить так, чтоб ни один из проводов не перегибался или прижимался, а также мелкие детали не издавали люфта. Если размер был выбран правильно, то всё поместится. Завершающим шагом будет прикрепление последней пластин, которая закроет коробку.

Материалы:

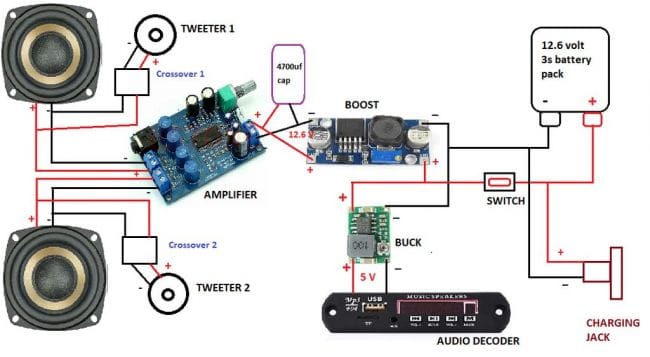

1. YAMAHA TA2024 Усилитель х1 ( ссылка на Али )

2. 3-дюймовые, 15 Вт динамики х2 ( ссылка на Али )

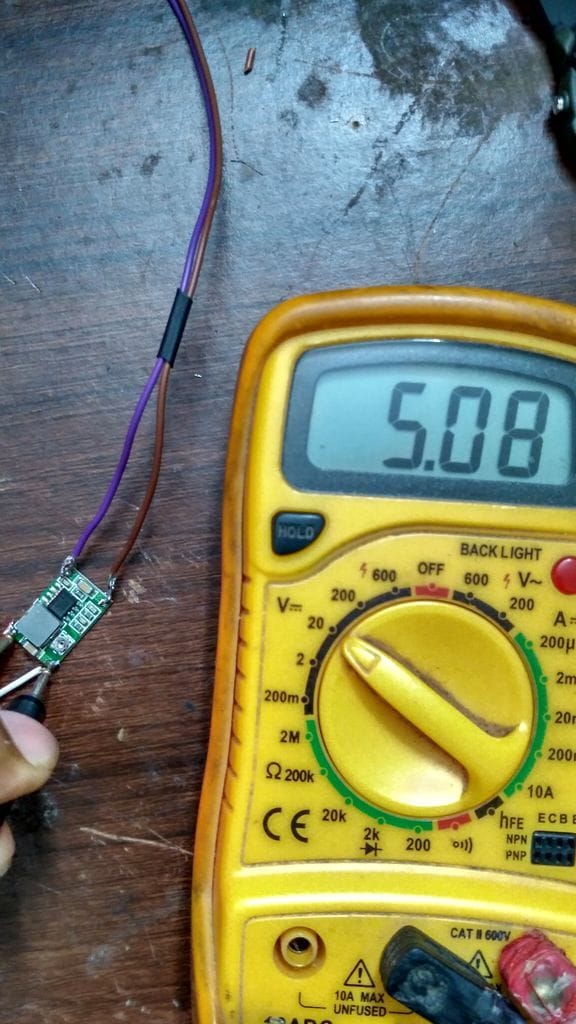

3. DC-DC понижающий преобразователь ( ссылка на Али )

4. Пассивные радиаторы (60X90 мм) х2 ( ссылка на Али )

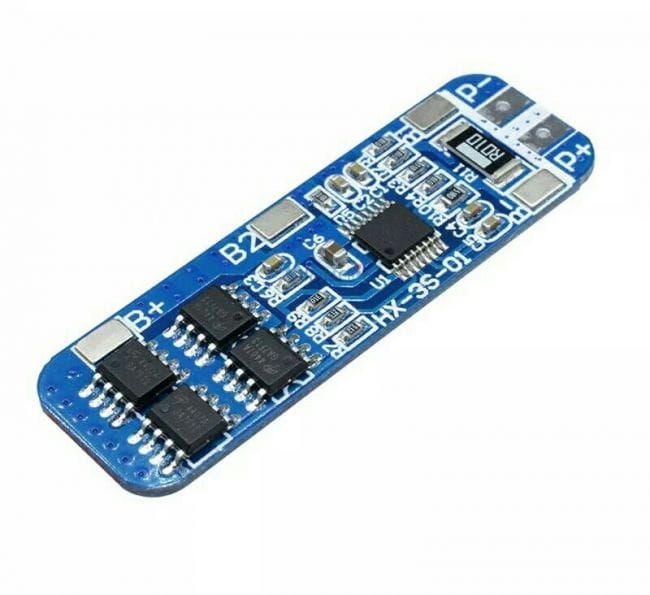

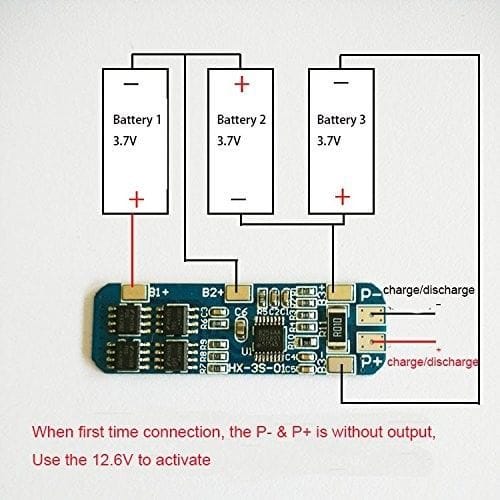

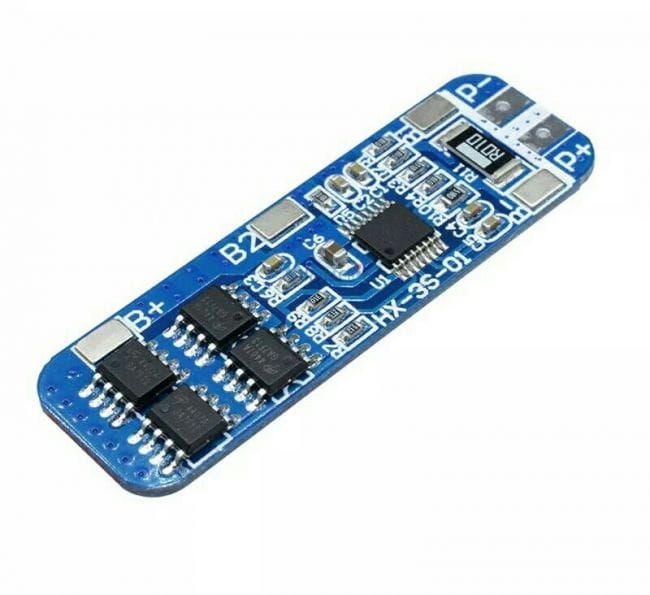

5. Зарядная плата 12V 18650 10A BMS х1 ( ссылка на Али )

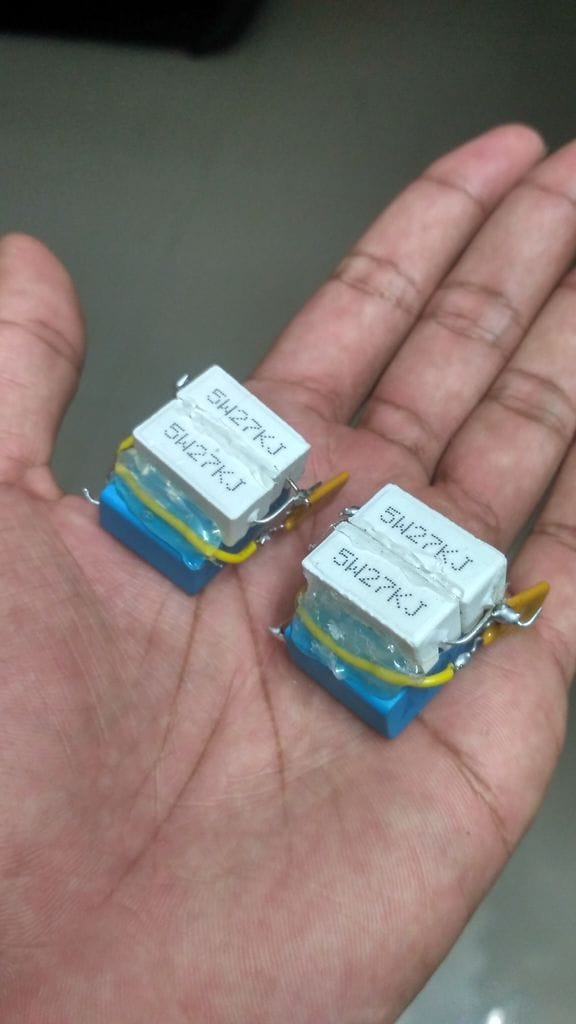

6. Частотный кроссовер х2 ( ссылка на Али )

7. Зарядное устройство 12,6 В (штекер 2,1 мм) х1 ( ссылка на Али )

8. DC-DC повышающий преобразователь х1 ( ссылка на Али )

9. Твитеры х2 ( ссылка на Али )

10. Bluetooth 12 В MP3 WMA декодер х1 ( ссылка на Али )

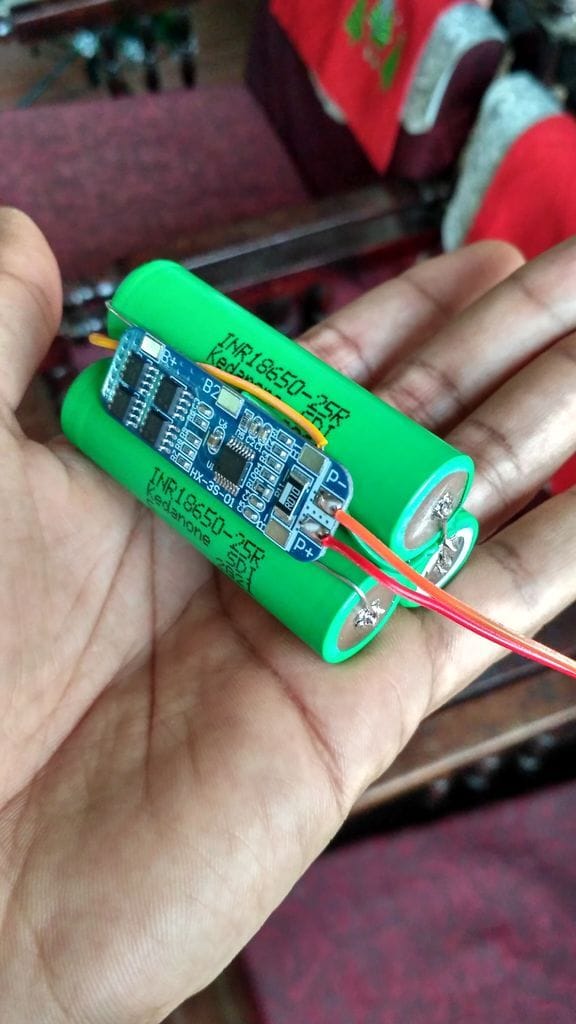

11. Батарея 18650 (емкость по вашему выбору) х3 ( ссылка на Али )

12. Разъем зарядки DC-099 х1 ( ссылка на Али )

13. Кнопочный переключатель х1 ( ссылка на Али )

14. Соединительные провода

15. ПВА

16.4000uf 16В конденсатор

17. Лак

18. Герметик

19. Наждачка

20. 3 мм светодиоды

21. Лист фанеры 18 мм.

22. 5 мм фанера

23. M3 и M4 гайки и болты

Инструменты:

1. Отвертка

2. Паяльник

3. Пила

4. Наждачка

5. Роторный инструмент

6. Клеевой пистолет

7. Ножницы

8. Плоскогубцы

9. Набор сверл

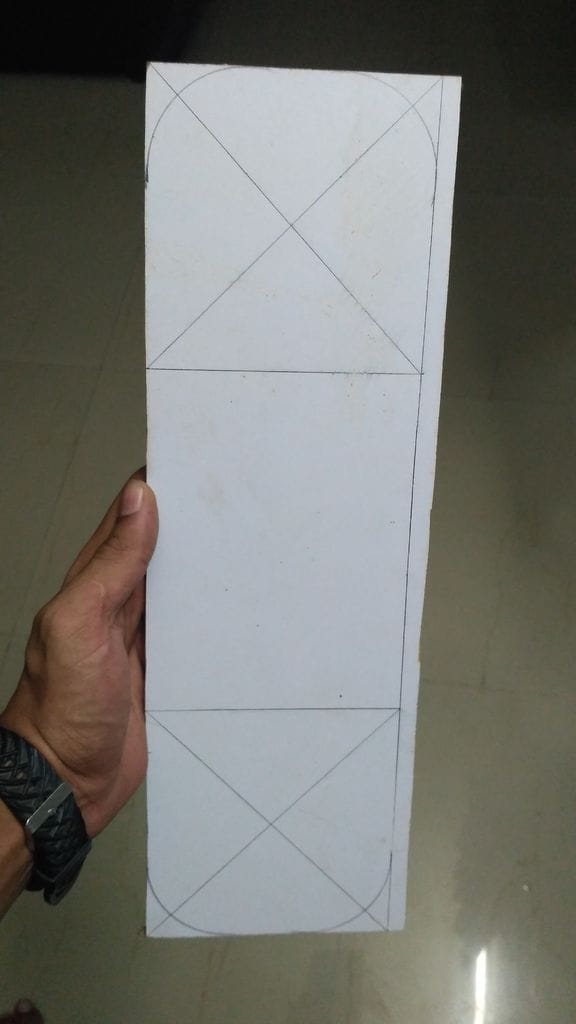

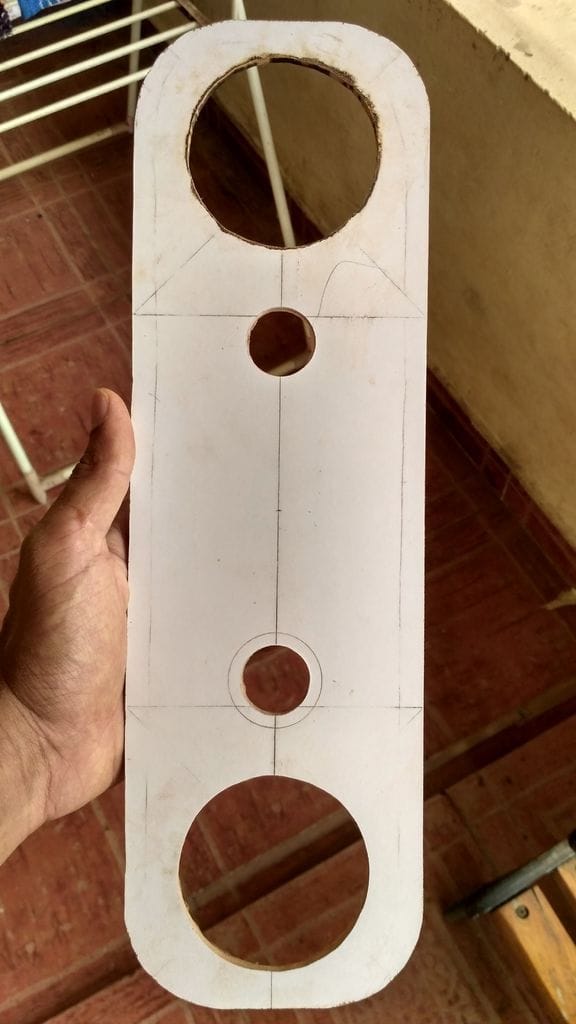

Шаг 1. Проектирование передней панели

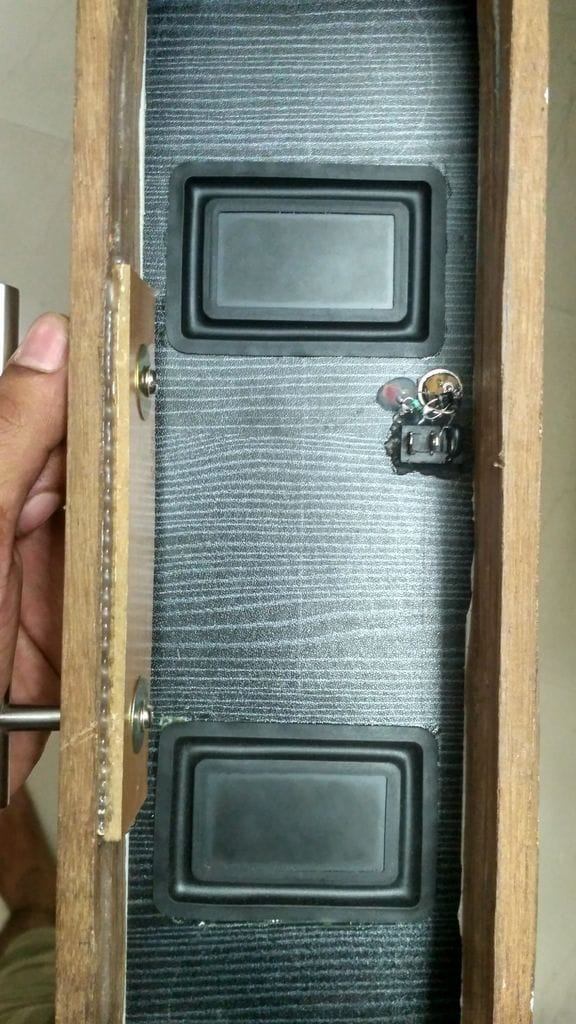

На этом этапе вырезается передняя панель из 5-мм фанеры. На этой панели будут крепиться динамики, переключатель, диод и тд. Размер панели рассчитываются на 3-дюймовые динамики. Автор не дал размеров панели. Края панели округляются.

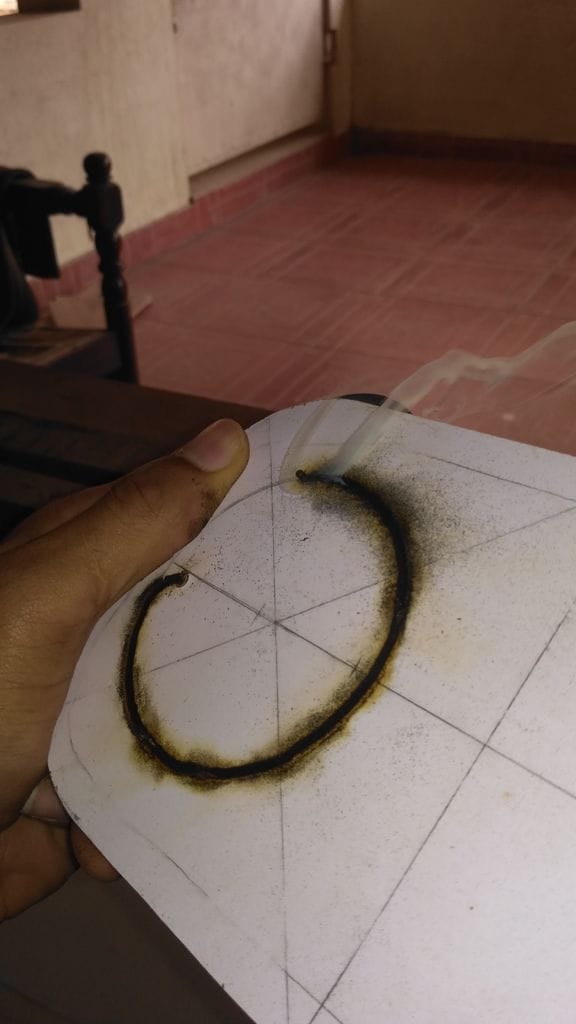

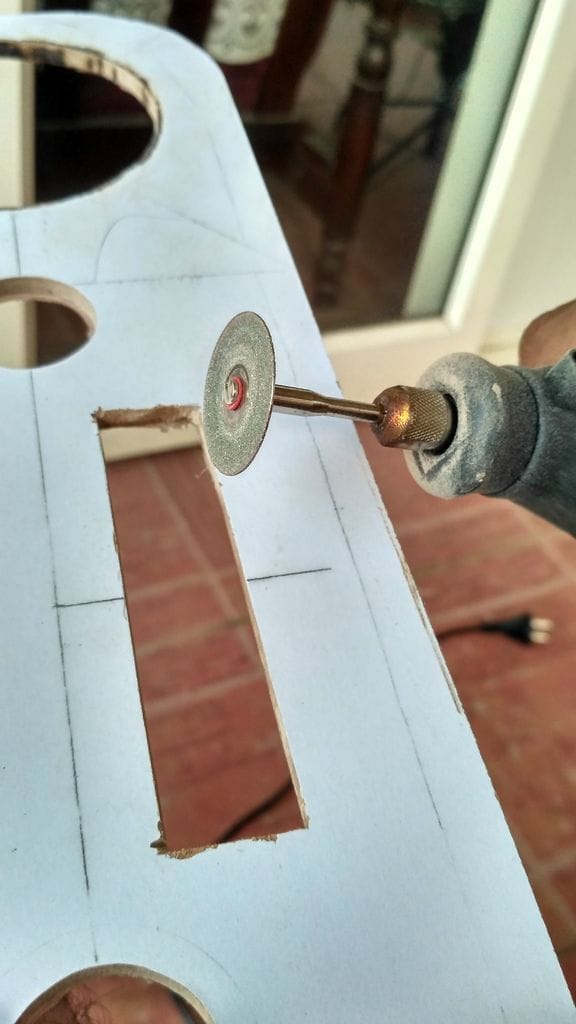

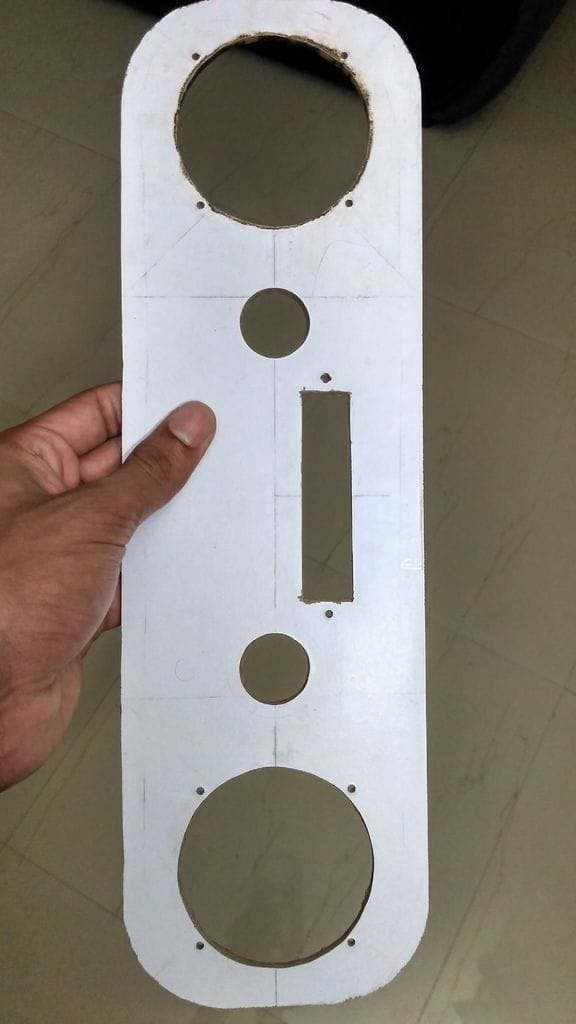

Шаг 2. Вырезание по чертежу

Теперь одев режущий бит на роторный инструмент, производится резка отверстий для динамиков 3-дюйма, для твитеров 1-дюйм, для декодера по размеру и для переключателя. Потом отмечаются места крепления динамиков(они будут крепиться на шурупах м4 – 3 мм) и сверлом проделываются отверстия 3 мм. Все отверстия шлифуются напильником.

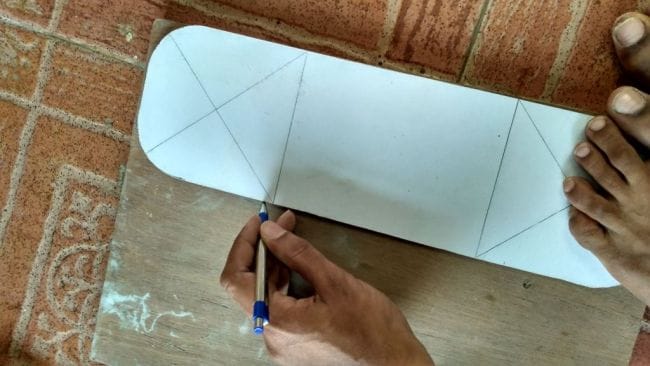

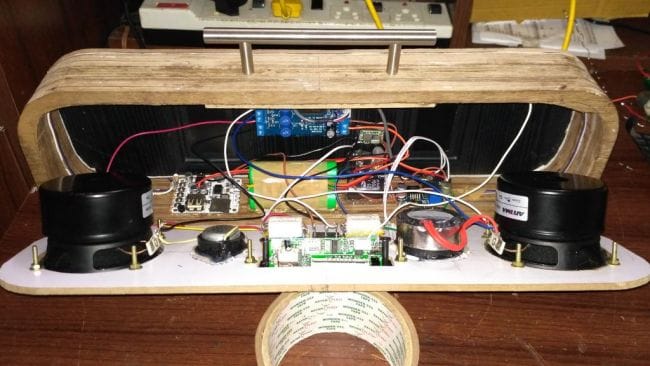

Шаг 3. Изготовление корпуса

[/center]

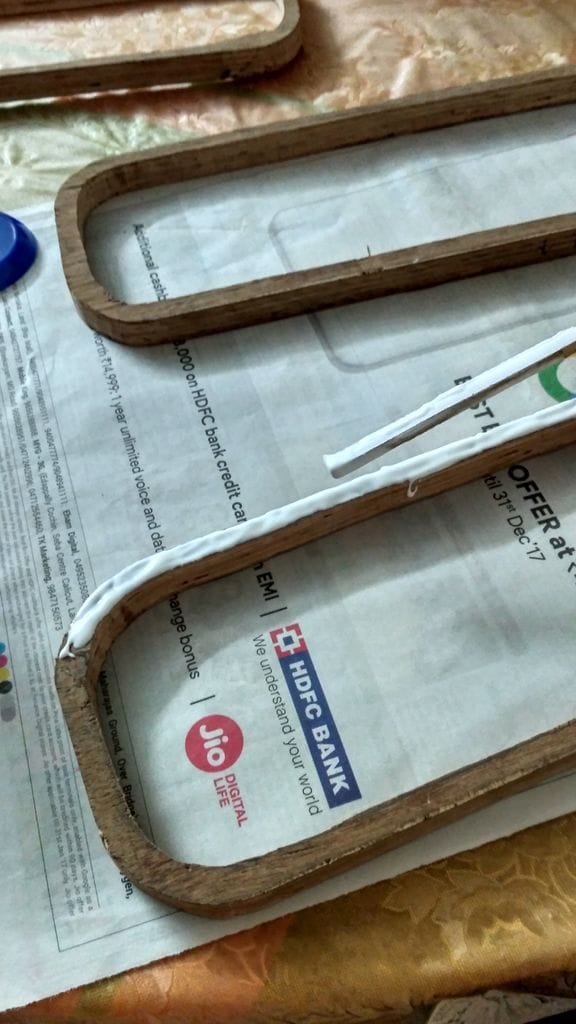

[/center]

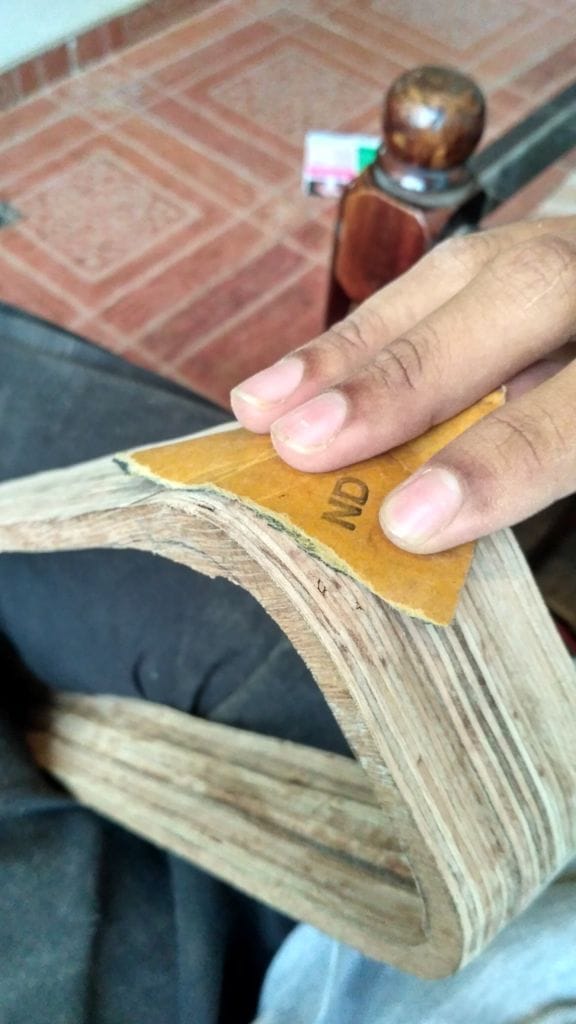

Следующим шагом на 15-мм фанеру кладется панель и очерчивается карандашом(Панель должна плотно входить в корпус). По вверх чертежа проводится еще один на расстояний 8-мм. И лобзиком вырезается три таких кольца. Потом все кольца склеиваются клеем ПВА и оставляются под прессом на ночь. После сушки корпус шлифуется наждачной бумагой, от грубой до очень мягкой, до тех пор пока вы не будете довольны отделкой. На внутреннюю часть наносится 3 слоя ПВА и все щели закрываются герметиком для дерева.

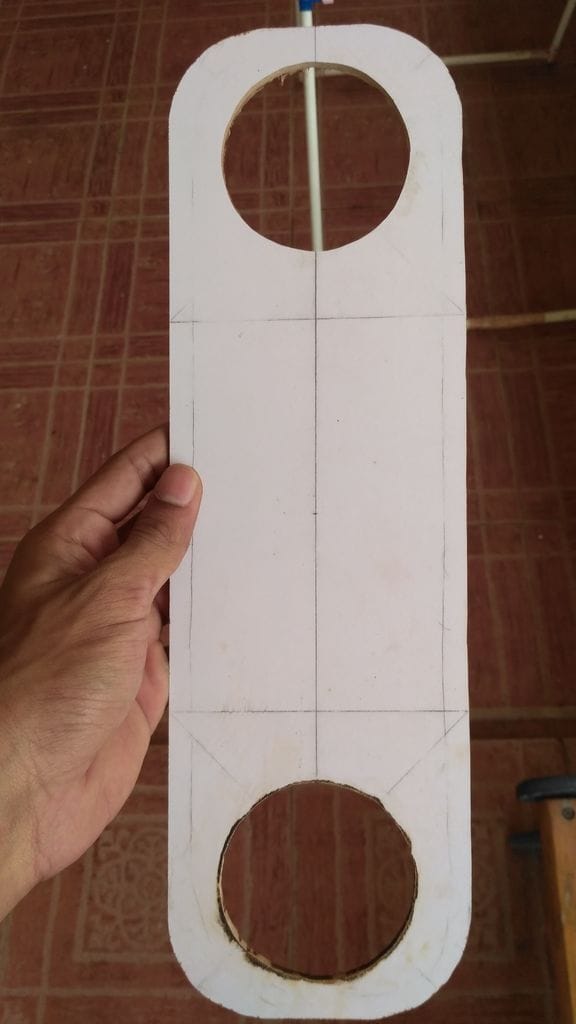

Шаг 4. Изготовление задней панели и ручки

На 5-мм фанере отмечается контур и вырезается при помощи лобзика. На панели вырезаются отверстия для радиаторов и разъёма питания. По краям просверливаются отверстия для шурупов. На корпус прикрепляется ручка для удобства.

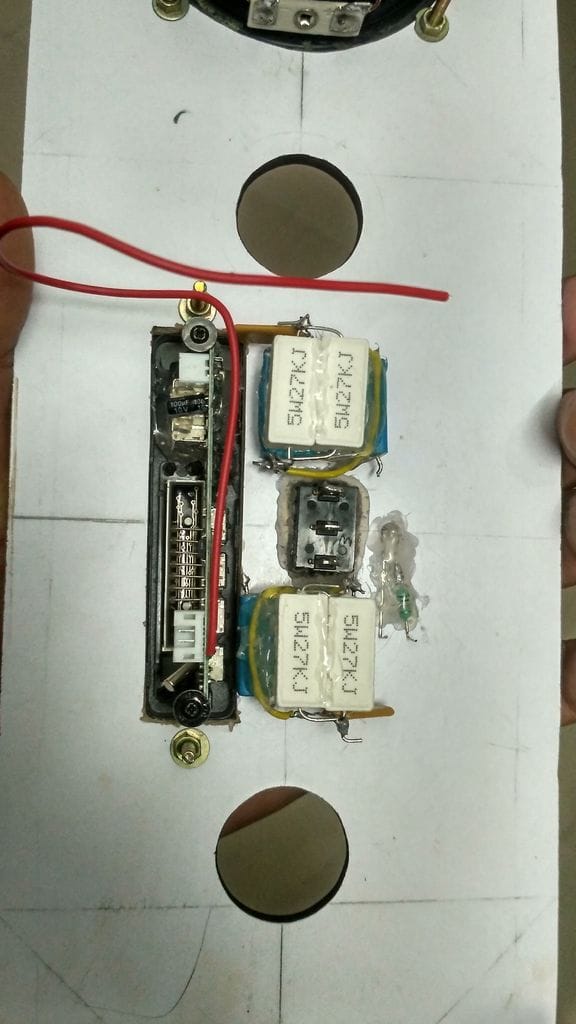

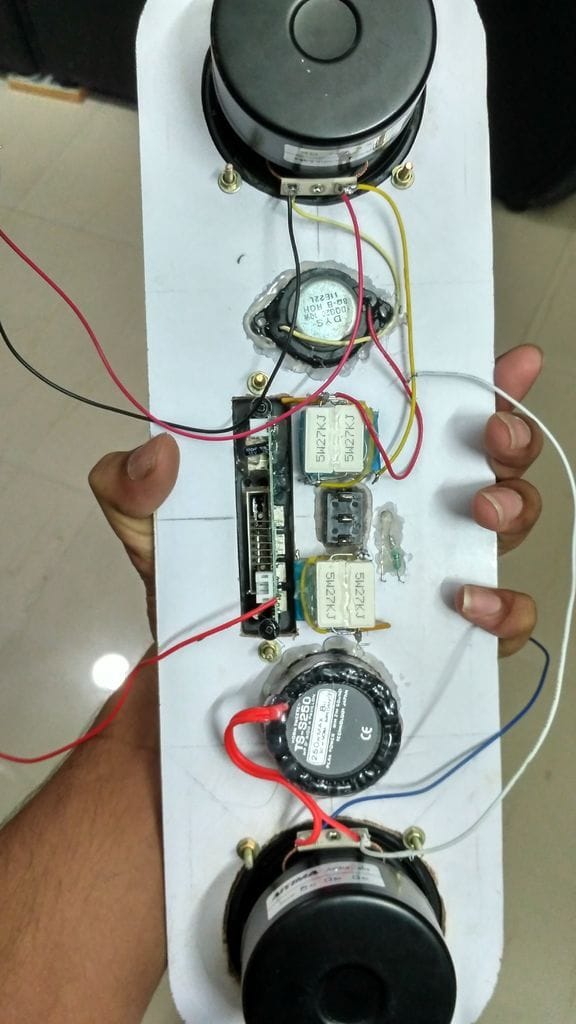

Шаг 5. Фиксирование компонентов передней панели

Первым делом крепится светодиодный индикатор питания с резистором 10-ом, термоклеем. Потом к декодеру, переключателю, твитерам и к динамикам, припаиваются провода. Динамики соединяются с твитерами.

Шаг 6.Соединение электронных компонентов

Подключение ячеек к BMS в соответствии с электрической схемой. BMS сбрасывается и начинает работать только после того, как зарядное устройство подключено к выходу. Подключение DC-DC повышающего преобразователя к выходу аккумулятора (Будьте осторожны с полярностью). Все другие компоненты соединяются по схеме.

Шаг 7. Фиксирование компонентов задней панели

Гнездо для зарядки устанавливается на место при помощи клея как и радиаторы. Конденсатор 4700uf подключается к выходу повышающего преобразователя. Остальные компоненты также размещаются с использованием клея и соединяются друг с другом с помощью проводов в соответствии с электрической схемой.

Шаг 8. Соединение элементов корпуса

Когда все электронные компоненты установлены и соединенны, задняя и передняя панель крепятся к корпусу(между местом соединения задней панели и корпуса нужно приклеить толстый слой двухстороннего скотча, это делается для герметизации). Передняя панель приклеивается с помощью клея ПВА.

Акустическая система — важный компонент любой аудиотехники. Её главная задача заключается в том, чтобы обрабатывать электрический импульс, преобразовывая его в звуковой сигнал. Требования к такому оборудованию предъявляются примерно одинаковые. Оно должно обладать достаточной мощностью, воспроизводить частоты, доступные человеческому уху, не искажая звук. Разумеется, на качество звучания в первую очередь влияют динамики и различные фильтры. Но и без качественного корпуса невозможно представить первоклассную аппаратуру. По этой причине у некоторых энтузиастов может возникнуть идея самостоятельно изготовить корпус колонок из фанеры.

Акустическая система — важный компонент любой аудиотехники. Её главная задача заключается в том, чтобы обрабатывать электрический импульс, преобразовывая его в звуковой сигнал. Требования к такому оборудованию предъявляются примерно одинаковые. Оно должно обладать достаточной мощностью, воспроизводить частоты, доступные человеческому уху, не искажая звук. Разумеется, на качество звучания в первую очередь влияют динамики и различные фильтры. Но и без качественного корпуса невозможно представить первоклассную аппаратуру. По этой причине у некоторых энтузиастов может возникнуть идея самостоятельно изготовить корпус колонок из фанеры.

Такое желание может появиться в нескольких случаях:

- не устраивает звучание старой системы, но при этом нет желания покупать дорогостоящую установку;

- хочется поэкспериментировать со звуком, чтобы добиться достоверной передачи музыки, голосов или различных аудиоэффектов;

- возникла идея изготовить неординарную и единственную в своем роде вещь, которая будет не просто приносить пользу, но и станет декоративным элементом, способным разнообразить интерьер.

Какую фанеру выбрать?

Корпус акустических колонок должен быть достаточно жестким, чтобы гарантировать оптимальное отражение/поглощение звуковых волн определенной мощности и частоты. Для этого можно использовать самые разнообразные материалы: пластик — относится к категории бюджетной техники, стекло, металл или твердую резину. Однако древесина считается самым лучшим решением. Цельное дерево для этой задачи используется редко, в основном применяют другие варианты:

Корпус акустических колонок должен быть достаточно жестким, чтобы гарантировать оптимальное отражение/поглощение звуковых волн определенной мощности и частоты. Для этого можно использовать самые разнообразные материалы: пластик — относится к категории бюджетной техники, стекло, металл или твердую резину. Однако древесина считается самым лучшим решением. Цельное дерево для этой задачи используется редко, в основном применяют другие варианты:

- ДСП — одно из главных преимуществ материала — доступность. Но, чтобы добиться хорошего звучания, нужно использовать плиты высокой плотности, толщина которых не меньше 16 мм. Это позволит снизить резонанс, а также исключить появление собственных призвуков. Сырье также нужно дополнительно облицовывать другими материалами или обрабатывать специальными красками, чтобы защитить от влаги и повреждений;

- МДФ — возник в результате усовершенствования производственной технологии, которую использовали для изготовления ДСП. К преимуществам материала относят высокую механическую жесткость, а также способность хорошо поглощать звуковые колебания;

- фанеру — оптимальный выбор. Чтобы получить качественное изделие, нужно отдавать предпочтение сырью высокого сорта. Лучшим вариантом станет многослойная фанера с 12 слоями и не меньше. Этот материал обладает хорошими поглощающими свойствами, слабо подвергается расслоению, а еще он намного легче ДСП или МДФ. Что касается породы дерева, то специалисты рекомендуют обратить внимание на сосну или дуб. С их помощью можно создать неплохой резонанс, а еще они характеризуются исключительными эстетическим свойствами.