Как сделать что-то самому, своими руками – сайт домашнего мастера

ОТЛИЧНЫЙ ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И РУКОДЕЛИЯ И ВСЕ ДЛЯ САДА, ДОМА И ДАЧИ БУКВАЛЬНО ДАРОМ + ЕСТЬ ОТЗЫВЫ.

Как правило, в продаже абразивы для бормашинок идут в комплекте с последними или в придачу к дрелям, шуруповертам. Продаются они и отдельно, в нескольких вариантах исполнения (как правило, конусовидной, шаровой или цилиндрической формы) но их размеры зачастую не подходят для выполнения специфических задач, а ведь такие абразивы нужны именно для этого.

Как правило, в продаже абразивы для бормашинок идут в комплекте с последними или в придачу к дрелям, шуруповертам. Продаются они и отдельно, в нескольких вариантах исполнения (как правило, конусовидной, шаровой или цилиндрической формы) но их размеры зачастую не подходят для выполнения специфических задач, а ведь такие абразивы нужны именно для этого.

Про качество вообще умолчим. А ведь цена их высокая, и зачастую для постоянной работы они не по карману не только профессионалам но и любителям (запасаться то ведь ими придется часто).

Ниже показан пример как сделать бор любого диаметра для бор-машинки своими руками и любой же формы.

Для того чтобы сделать самодельный бор понадобятся инструменты и материалы:

Новейший магнитный usb-кабель USLION для быстрой зарядки мобильного телефона за 1 доллар!

- одна (лучше две) бормашинки;

- гвозди длиной 30-50 мм или сломанные буры — для стержней;

- клей для дерева и металла, например эпоксидный или цианакрилатный;

- клей для абразива — подойдёт жёлтый столярный или контактный («БФ», «88» или аналогичный, годный для велошин и пробки);

- мягкое дерево или пробка в любом виде (лучше листовая, а если её нет, то в дело можно пустить даже винные пробки) — для тела шарошки;

- полоска наждачной бумаги;

- абразив в порошке (или обычный песок).

Приобретение порошкового абразива порой вызывает затруднения. Для справки замечу, что подобные материалы применяют в камнеобработке, так что искать их надо в магазинах, торгующих оборудованием для обработки мрамора.

Возможно, стоит обратиться в мастерскую, где работают с мрамором и гранитом, и попробовать купить у них небольшое количество абразива. Буквально рюмки его вам хватит на десятки шарошек, тогда как каменотёсы покупают и расходуют его десятками килограммов.

Гвозди лучше покупать те, которые упакованы в коробочку, а не развесные — среди последних встречается больше кривых. Они вполне «прямые» для плотницких целей, но нам они нужны для изготовления оси бора, где нужна высокая точность.

Изготовление шарошки

Используем либо цилиндрические (более или менее) заготовки из дерева или пробки, либо листовую пробку толщиной 3-4 мм.

В первом случае цилиндрик сверлим по оси и в него вклеиваем гвозди (оси) диаметром 2,4; 3 или 3,2 мм.

Во втором случае набираем в стопку на контактном или столярном клее несколько кружочков, вырезанных ножницами (на фото 1 — пробка, гвозди и абразив в порошке). Кружочки надо намазать контактным клеем с двух сторон, посушить, прислонив к чему-нибудь, минут 15 (или как прописано в инструкции к клею), а затем сложить в стопку и сильно сжать. Осевое отверстие можно просверлить или заранее, или в склеенной стопке, что проще. Затем со стороны шляпки (если гвоздь вставлен насквозь) надо приклеить ещё слой пробки, чтобы шляпкой не испортить шлифуемую поделку.

Нужно помнить, что деревянные шарошки «жёстче» пробковых. Фактически по свойствам они близки к фирменным абразивным.

Если у вас две бормашинки, то заготовку устанавливаем в одну из них, а во вторую ставим бор по дереву. Первую включаем на минимальную скорость и обтачиваем деревяшку до желаемой формы. Если бормашинка в наличии одна, то хвостовик заготовки зажимаем в дрель или патрон сверлильного станка и обтачиваем шарошку бормашинкой (2).

Затем результат вставляем в бормашинку и легонько прошлифовываем поверхность полоской наждачной бумаги.

ПОДБОР АБРАЗИВА

Как уже говорилось, приобрести абразив в порошке непросто. И если вам найти его так и не удалось — не отчаивайтесь. Создаваемая нами оснастка крайне проста в изготовлении, так что её можно сделать несколько штук, т.е. с запасом. Тем самым вы количеством скомпенсируете качество, а именно низкие режущие свойства такого легкодоступного подручного абразива, как обычный речной (а лучше карьерный) песок.

У песка из карьера более острые грани, отчего он обладает лучшими абразивными свойствами. При этом вовсе не обязательно ехать на карьер — достаточно навестить любую стройплощадку и просто зачерпнуть горсть из кучи. Большого убытка стройка не понесёт, так как песок они расходуют кубометрами. Его надо промыть от крупного мусора и пыли и высушить.

Если уж совсем «заморачиваться» (что имеет смысл, если вы живёте далеко от крупных городов), то надо пойти на речной берег и посмотреть на намытые у берега «косы» — по их поперечнику размер фракции песка довольно сильно различается. Набрав несколько горстей из разных мест, можно совершенно бесплатно обзавестись абразивами разной зернистости.

НАКЛЕЙКА АБРАЗИВА

Обточенную заготовку шарошки обмазываем столярным клеем и прокатываем по насыпанному в широкую ёмкость или просто на лист бумаги абразиву. В случае мелких порошков, например карбида кремния зернистостью 120 единиц, можно поступить иначе — обмазать заготовку цианакрилатным клеем и затем посыпать абразивом, держа над листом бумаги.

Осталось дождаться, когда высохнет клей — и бор сделанный своими руками готов (3).

ПРИМЕНЕНИЕ САМОДЕЛЬНОГО БОРА

При первом использовании самодельного бора с него обычно летят не приклеившиеся частички абразива. Об этом надо помнить, чтобы не засорить глаза или не загрязнить что-то важное в мастерской, например станки.

Конечно, стойкость и рабочие качества рукотворного инструмента хуже, чем покупного. Однако низкая себестоимость и возможность изготовить шарошку нужного диаметра и геометрии (к слову, боры некоторых форм, например «веретено» или «линза», вообще отсутствуют в продаже в РФ, а заказа из США приходится ждать довольно долго) буквально за полчаса компенсируют все недостатки.

Здравствуйте, уважаемые посетители сайта "В гостях у Самоделкина".

Сегодня я хочу вам рассказать и показать, как я сделал самодельную шарошку больших размеров для дрели, или сверлильного станка, которой удобно обрабатывать изнутри металлические трубы, убирая сварочный шов, или чуть увеличивая внутренний диаметр.

Недавно, изготавливая детали токарного станка по дереву, я опять столкнулся с необходимостью вставить отрезок одной трубы в другую. Я говорю "опять", потому что, работая с металлопрокатом (профильные, или круглые трубы), мне достаточно часто приходилось применять такие решения. И каждый раз возникала необходимость убрать внутри сварочный шов! Ведь, трубы в основном – сварные. И, если снаружи шва практически не видно, изнутри он есть всегда. Иногда (достаточно редко), просвечивая отрезок трубы фонариком, и внимательно осмотрев её изнутри, удавалось выбрать участок со слабо выраженным швом. Но это – редко. В основном, приходилось его убирать. А это – та ещё работа!)))).

Перепробовал я разные способы. И круглый напильник. И он-же, только без рукоятки, зажатый в дрель.)))). (Последний способ, кстати, достаточно действенен, но вот, уж очень быстро убивает напильник.)))))

На этот раз мне было жалко как своих рук, так и напильника))). Поэтому я сделал временное приспособление из куска кругляка (какой-то недоделанной детали, которую я подобрал в отходах на предприятии, занимающемся металлообработкой):

Обклеив штырь двухсторонним скотчем , я обернул его наждачной бумагой:

Это мне позволило обработать изнутри короткий отрезок трубы, зажав мой инструмент в патрон сверлильного станка.

Так что, как временное решение, возможно, кому-то это пригодится).

Но именно, как временное.. (На пожаре, как известно, и . известный орган –

бранзбойд! ).

Но недостатков у этой конструкции много. Основной – под наждачкой находится мягкий слой (двухсторонняя лента), из за чего она не очень хорошо "скребёт", а если сильно прижать – легко прорывается, продавливаясь выступами сварочного шва. И ещё менять её достаточно проблематично. Да и направление вращения нужно контролировать и менять нельзя, потому что, если склеить "в стык", то наждачку срывает. Поэтому, приходится "в нахлёст".

А так как впереди меня ждала обработка более длинных отрезков труб, то стал я подумывать о создании некого постоянного инструмента для таких работ.Различные шарошки, имеющиеся в продаже, меня не устраивали, прежде всего, тем, что они – короткие. А, если они подлиннее – то, обычно, и большого диаметра. Мне же необходимо "залезать" в трубы.

..Прототипом моего будущего творения выступил шлифовальный барабан для гравёра:

Вот нечто такое, но побольше и подлиннее, я и решил придумать. Забегая вперёд, скажу, что мне это удалось.

И вот, что мне для этого понадобилось:

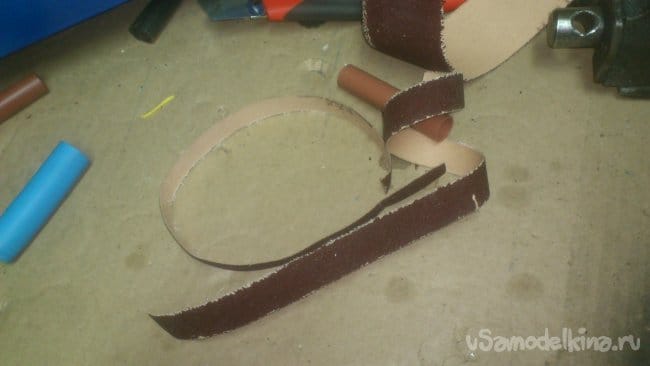

1. Наждачная шкурка на тканевой основе.

2. Трубки пластиковые от факсовой бумаги.

3. Обрезок шпильки М10.

4. Болт М10. (Не обязательно. Можно использовать ту-же шпильку.)

5. Обрезок стальной трубы ДУ-8.

Начал я с того, что сделал сменные рабочие элементы. Изначально мною предполагалось использование наждачной шкурки, поэтому я стал думать над тем, из чего такого "массового и ненужного" можно сделать основание шлифовочных барабанов. Вспомнил о пластиковых трубках от бумаги для факса.

(Кто не знает, объясню. В факсовых аппаратах используется специальная бумага, которая продаётся в рулонах. Намотан рулон, почему-то не на бумажную гильзу, а на составную пластиковую трубку. Когда бумага заканчивается, в отсеке остаются лежать три вот таких трубки:

Именно порвал, а не порезал. Разрезать вдоль очень ровно я бы, наверное, не смог. Поэтому, сделав небольшой надрез, потом просто разрывал. Так она очень ровно рвётся параллельно нитям основы.

Для того, чтобы удобней было работать, я насадил трубку на обрезок металлического штыря:

(На "трафарет" не обращайте внимания.))) Это я что-то красил перед этим.))))

Потом намазал трубку и шкурку клеем. Клей взял первый попавшийся подходящий. Когда-то купил в магазине фиксированной цены дешёвый "чтобы был")):

И, закрепив, оставил сохнуть:

Расскажу о том, чем я закрепил.

Я обратил внимание, что трубка очень плотно входит в обрезок полиэтиленовой водопроводной трубы-"двадцатки":

Потом понял, что, даже будучи разрезанной вдоль, она трудно налезает на мою трубку.

Даже на гладкую. А с абразивом я её точно не одену. Тогда я порезал этот "зажим" на много узких колечек и использовал для крепления наждачки по паре таких:

А пока клей подсыхает, я занялся изготовлением вала-барабана. Ещё раньше я подобрал в металлоломе кусок металлической трубки ДУ-8. Мои пластиковые трубки плотно на неё одевались. Поэтому я решил делать барабан из неё.

Трубка попалась "усиленная". Её внутренний диаметр получился чуть больше восьми мм. (Видимо, это кусок старого газопровода. Помните, раньше такие шли от газовых баллонов на улице?). :

Я сделал на конце трубки надрез:

Потом отрезал кусок нужной длины и зачистил:

На одном конце её я болгаркой сделал несколько продольных проточек на глубину резьбы:

После чего , тяжёлым молотком забил в трубку примерно на две трети её длины.

А в другом конце трубки (разрезанном) нарезал резьбу М10:

Благодаря разрезу, резьба нарезалась в меньшем диаметре, чем для неё требуется. Метчик просто разгибал трубку на недостающие ему доли миллиметра.

После этого я взял болт М10 и слегка заточил его конец:

Закрутил его в трубку:

Потом, при помощи УШМ, сделал в торце обрезанного болта шлиц под плоскую отвёртку:

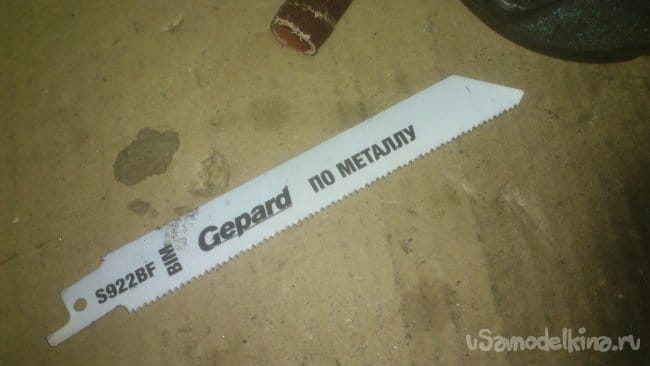

Вывернул получившуюся пробку. Поверхность барабана, во избежание проскальзывания по ней гладкой пластиковой трубки, я процарапал вдоль полотном по металлу от сабельной пилы:

Так остаются очень глубокие царапины с острыми краями. Теперь, даже если просто одеть трубку, её провернуть почти невозможно.

Когда высох клей, я, при помощи ножа, ровно обрезал торцы наждачки на трубках:

Всё! Одеваем трубку на барабан:

И ввинчиваем пробку. Она расклинивает трубку на барабане:

Как показала уже практика, такая шарошка значительно лучше справляется со сварочными швами внутри труб. Ею так-же удобно будет обрабатывать (расширять и шлифовать) отверстия, просверленные в металле.

Трубок от факсовой бумаги у меня много. (Да и собирать их в офисе по мере появления, уже всё время буду))). Клеить на них наждачку очень легко и быстро – за просмотром художественного фильма, с "перекофекурами", я наклеил около тридцати штук. Пока мне нужны только грубые, для стачивания швов. А можно наделать с более мелкой зернистостью, для зачистки труднодоступных мест. И, даже, одну трубку обклеить войлоком – под пасту ГОИ. Так что, инструмент получился даже с большим функционалом, чем изначально задумывался.

Представляемая самоделка обязательно пригодится вам, как в гараже, так и в пределах дома или же квартиры, поэтому рекомендуем не затягивать с идеей реализации.

Для новой самоделки нам понадобится кусок абразивного камня, оставшегося у вас после какой-либо деятельности или же просто случайно попавший к вам, и именно из него мы будем реализовывать всю идею.

Итак, первым шагом мы отпиливаем небольшой кусок от целого абразивного камня, примерно, как показано на фото. Реализуем данный процесс с помощью метабы и диска для камня.

Обрабатываем камень до необходимого состояния, также с помощью метабы и диска по камню. Шлифуем камень со всех сторон.

Далее в камне находим потенциальный центр и визуально через эту точку просверливаем отверстие. Сквозное отверстие делаем с помощью сверла по бетону, надежно закрепив камень. Если отверстие немного уйдет в бок, то в этом не будет ничего страшного.

Далее в получившееся отверстие вставляем болт с шайбой и гайкой, после чего обживаем и придаем цилиндрическую форму нашему камню.

Для удобства можно зажимать камень не в дрель, а в специализированный станок, который поможет нам сточить углы с помощью диска по камню. Соответственно, весь процесс реализуется с помощью станка и метабы с диском.

Легким движением рук мы получаем абразивный цилиндр.

Следующим шагом станет разделение валика на две примерно равные по размерам половины, также с помощью метабы и диска по камню. После чего у одного из концов делаем конусную форму конца. После раскручивания гайки и снятия деталей, а также их разделения, вы увидите, что у вас получились стандартные шарошки.

После разбора конструкции, берем шарошку и вставляем в них стандартный болт, шайбу и гайку. Закручиваем всю конструкцию надежным образом. Вторую шарошку мы собираем в аналогичном порядке.

Такая абразивная шарошка будет прекрасно работать на дрели, а также важно отметить факт того, что они являются более качественными, нежели магазинная продукция, за счет повышенного уровня жесткости.

Как итог, пятиминутная работа дарит вам надежную продукцию.